Das Raumwunder im Tank

Wasserstoff könnte Autofahren sauberer machen – doch bislang fehlen geeignete Speichermaterialien für das Gas. Die Kandidaten für einen Wasserstofftank untersuchen Forscher am Max-Planck-Institut für Metallforschung, am Max-Planck-Institut für Kohlenforschung und am Max-Planck-Institut für Kolloid- und Grenzflächenforschung.

Manchmal klafft zwischen Wunsch und Wirklichkeit eine gewaltige Lücke. Im Vortragssaal war es totenstill, als Michael Hirscher im November 2000 seine Laborergebnisse vorstellte. Monatelang hatte er seine Experimente wiederholt, und doch war er immer wieder zu demselben Ergebnis gekommen: Kohlenstoff-Nanoröhren, Carbon-Nanotubes, bis dato als Wasserstoffspeicher gepriesen, nahmen Wasserstoff ausgesprochen zurückhaltend auf. Knapp zwei Gewichtsprozent konnte Hirscher ihnen aufladen. Mehr ging beim besten Willen nicht. Die Veröffentlichungen von US-Forschern in angesehenen Magazinen hatten da ganz anders ausgesehen. Den scheinbaren Wunderröhrchen attestierten sie Speicherkapazitäten von zehn, mitunter gar 67 Gewichtsprozent – faszinierende, kaum vorstellbare Messwerte.

Keine Frage: Die Zeit der Millenniumswende war die Ära der Carbon-Nanotubes. Man feierte die Kohlenstoffröhrchen bereits begeistert als Wegweiser in die Wasserstoffzukunft. Der Fall, der folgte, war tief. Und er begann im November 2000 mit jenem Vortrag von Hirscher auf einer Fachtagung der US-amerikanischen Materials Research Society in Boston. Hirscher hatte die Experimente der US-Kollegen im eigenen Labor durchexerziert und herausgefunden, dass die exorbitanten Wasserstoffgehalte keineswegs von den Nanoröhrchen herrührten, sondern unter anderem von mikroskopisch feinen Titansplittern eines Ultraschall-Stabs, mit dem die US-Forscher ihre Tubes zu Beginn ihrer Experimente aufbereiteten.

Hirschers Referat traf wie ein Hammerschlag, machte es doch klar, dass die unfassbaren Speicherwerte nicht auf wissenschaftliche Genialität, sondern unglaubliche Schlamperei zurückzuführen waren. Die Konsequenzen waren hart. Das US-Energieministerium, Department of Energy, stoppte die Fördergelder und verabschiedete sich damit von der Wasserstoffspeicherung in Carbon-Nanotubes. Michael Hirscher indes brachte seine detektivische Arbeit den Ruf ein, eines der besten Analytiklabors der Welt zu leiten.

Das Brennstoffzellenauto setzt die Messlatte

Michael Hirscher arbeitet als Metallphysiker am Max-Planck-Institut für Metallforschung in Stuttgart. Trotz der ernüchternden Ergebnisse blieb er dem Kohlenstoff lange treu. Mit Akribie prüfte er, was dieser wirklich leistet. „Wir sind heute überzeugt, dass Carbon-Nanotubes tatsächlich nicht viel mehr als zwei Gewichtsprozent speichern. Und das ist für die Wasserstoffzukunft eindeutig zu wenig“, sagt Hirscher. Die Messlatte für Wasserstoffspeicher ist das Brennstoffzellenauto. Denn das dürfte dem energiereichen Gas künftig den größten Massenmarkt öffnen. Die Vorteile sind bekannt: In einer Brennstoffzelle vereinen sich Wasserstoff- und Sauerstoffmoleküle an einer Membran zu Wasser und erzeugen dabei elektrischen Strom. Aus dem Auspuff qualmt lediglich heißer Dampf. Sauberer geht es nicht.

Seit mehr als zehn Jahren schicken die Autohersteller Wasserstofffahrzeuge auf Testfahrt. Mehrere Millionen Kilometer haben die Automobile bereits zurückgelegt. Doch bis zur Großserie liegt noch ein weiter Weg vor ihnen. Einer der größten Hemmschuhe ist der Wasserstoffspeicher. Zwar ist die Energiedichte von Wasserstoff etwa viermal größer als die von Benzin oder Diesel, aber das Wasserstoffgas lässt sich bislang nur mit schweren Tanksystemen, also nicht wirklich kompakt im Auto verstauen.

Stand der Dinge sind Hochdrucktanks, die Wasserstoffgas auf stattliche 700 Bar zusammenpressen, das 700-Fache des Atmosphärendrucks. Etwa fünf Kilogramm Wasserstoff nehmen sie auf diese Weise auf. Damit schafft ein Auto tatsächlich die von den Automobilherstellern geforderte Reichweite von 500 Kilometern. Doch die fünf Kilogramm brauchen Platz. Auf ein Volumen von rund 260 Litern bringt es ein solches Hochdrucktanksystem. Das entspricht zwei voluminösen Koffern, die Ingenieure möglichst unauffällig im Auto verstauen müssen. Ein Dieselfahrzeug benötigt für dieselbe Strecke etwa 33 Kilogramm Treibstoff, rund 37 Liter. Mit allem Drum und Dran misst ein passendes Tanksystem dafür gerade einmal 46 Liter, so viel wie ein kleiner Trolly. Erschwerend kommt hinzu, dass die 700-Bar-Tanks derzeit noch ausgesprochen teuer sind. Die Forderungen an die Entwickler von Wasserstoffspeichern lauten also: kompakter, leichter und billiger!

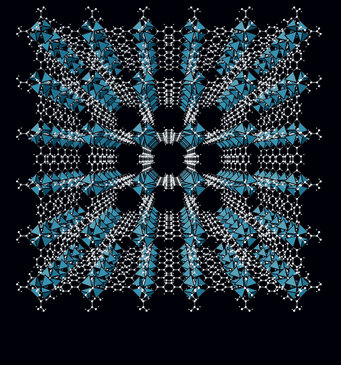

Genau diesen Forderungen will Max-Planck-Wissenschaftler Michael Hirscher nachkommen. Seit einigen Jahren setzt er dabei auf MOFs, eine eigenartige, faszinierende Klasse von Kristallen. Diese Metal-Organic-Frameworks, metall-organische Gerüststrukturen, sind zweifellos anders als andere Kristalle. MOFs bilden ein zwittriges Wesen zwischen organischer und anorganischer Chemie, der Welt der Kunststoffe und der Welt der Metalle. Oder, wie es manche MOF-Forscher ausdrücken, „zwischen PET-Flasche und Sonnencreme“.

MOFs bestehen aus einem regelmäßigen porösen Kristallgitter. An den Ecken des Gitters sitzen Metallverbindungen wie etwa Zinkoxid, das Sonnencreme als Schutzpigment beigemischt wird.

Die Ecken sind über Lunststoff-ähnliche Molekülbrücken, die Linker, miteinander verknüpft, wie man sie von PET-Getränkeflaschen kennt. MOFs sind ausgesprochen porös und überraschend leicht. In der Hand wiegen MOFs so wenig wie Styroporkügelchen. Ein 20-Liter-Fass lässt sich locker mit einer Hand stemmen. Ihre Porosität macht MOFs zum vielversprechenden alternativen Wasserstoffspeicher, denn wo viele Poren sind, ist potenziell viel Platz für Wasserstoff-Moleküle. Je mehr Poren oder Bruchkanten eine Substanz durchziehen, desto mehr Oberfläche bieten sie auf kleinstem Raum. Und darum geht es letztlich nicht nur bei den MOFs, sondern bei allen modernen Speichermaterialien. Denn je größer die Oberfläche, desto mehr Moleküle können sich niederlassen. MOFs bringen es auf stattliche Werte von bis zu 4000 Quadratmeter pro Gramm. Wie viele Moleküle ein MOF exakt aufnehmen kann, misst Hirscher in seinen Labors in Stuttgart. Weinfassdicke glänzende Tonnen mit tiefkaltem flüssigen Helium thronen dort. Sie kühlen die MOFs auf Betriebstemperatur herunter: minus 196 Grad Celsius. Denn wie Hirscher und seine Mitarbeiter in schier endlosen Messreihen festgestellt haben, lagert Wasserstoff sich vor allem bei sehr tiefen Temperaturen in die MOFs ein.

Eine Messung wie vom TÜV

Hirschers Leistung besteht vor allem darin, winzige Mengen von MOFs vermessen zu können, die ihm verschiedene Forscherteams zusenden. Eine Messung in Stuttgart kommt einem TÜV-Siegel gleich. MOFs sind eine relativ junge Substanzklasse, auf die Forscher erst Mitte der 1990er-Jahre aufmerksam wurden. Entdecken sie neue Verbindungen, können sie meist nur einige wenige Milligramm synthetisieren. Hirscher muss sich bei seinen Messungen deshalb oft mit weniger als einer Messerspitze MOF zufrieden geben; es ist eine Kunst, daraus verlässliche Analysewerte zu generieren. Inzwischen hat er Messverfahren ausgetüftelt, die sehr genau registrieren, wie viele Wasserstoff-Moleküle sich bei verschiedenen Temperaturen auf der MOF-Oberfläche niederlassen. Die Bindung des Wasserstoffs an die MOFs ist relativ schwach. Die Moleküle werden nicht chemisch gebunden, sondern durch physikalische Kräfte, Van-der-Waals-Kräfte, gehalten – so wie Löschpapier mit seiner Kapillarkraft Tinte einfach aufsaugt. Physisorption heißt diese Bindung an Oberflächen. Erst bei niedrigen Temperaturen und einem Druck von etwa 20 Bar ist die Bewegungsenergie des Wasserstoffs so gering, dass er sich überhaupt an die MOF-Oberfläche anheftet.

Derzeit untersuchen die MOF-Forscher weltweit, welchen Einfluss die Porengröße und verschiedene Metalle auf die Bindung von Wasserstoff haben. Hirscher arbeitet mit Experten der BASF in Ludwigshafen zusammen, die bestimmte MOFs inzwischen in Kilogramm-Mengen herstellen können und schon seit Mitte der 1990er-Jahre an MOFs forschen. „MOFs haben den Vorteil, dass man verschiedene Moleküle kreieren und zahlreiche Metalle dafür einsetzen kann“, sagt Ulrich Müller, Forschungsdirektor im Bereich Katalyse bei der BASF. „Wir können aus dem Vollen schöpfen, um neue leistungsfähigere MOFs zu designen.“ Die besten MOFs speichern derzeit zwischen fünf und sieben Gewichtsprozent Wasserstoff. Das ist immer noch zu wenig fürs Auto. Für einen Praxiseinsatz bräuchte man mindestens neun. Trotzdem geht vor allem Japan momentan mutig voran, wenn es darum geht, MOFs in Prototypen zu testen – in ersten Tanksystemen. Denn das Speichermaterial ist nur ein Teil des Ganzen.

Wer neuartige Wasserstoffspeicher im Auto nutzen will, braucht auch das entsprechende Drumherum. Und da haben alle neuen Speicherkonzepte noch ihre Defizite. MOFs etwa benötigen ihre minus 196 Grad Kälte. Für das MOF-Auto der Zukunft müsste der Wasserstoff beim Betanken zunächst also mit flüssigem Stickstoff heruntergekühlt werden. Zudem bräuchte das Fahrzeug einen hermetisch dichten Kältetank, einen Cryotank. „Die Kühlung kostet Energie und die Cryotechnik würde zusätzliches Volumen benötigen“, sagt Hirscher. „Betrachtet man das ganze System, wird klar, dass die heutigen MOFs noch nicht leistungsfähig genug sind.“ Den Stand der Technik markiert der 700-Bar-Tank. Ihn zu schlagen, ist das Ziel.Grundsätzlich wäre das zwar möglich, denn in einem Feststoff-Speicher wie den MOFs lässt sich Wasserstoff tatsächlich dichter packen als im gasförmigen Zustand. Nur erreichen das Ziel weder die bislang gefundenen MOFs noch andere Verbindungen – die komplexen Metallhydride etwa.

Auf der Suche nach leichten Metallhydriden

An diesen Speichersubstanzen arbeiten Michael Felderhoff und Ferdi Schüth am Max-Planck-Institut für Kohlenforschung in Mülheim an der Ruhr. Metallhydride bestehen aus Leichtmetallen und Wasserstoff, die durch Zugabe eines Katalysators miteinander reagieren. Einfache Metallhydride gibt es bereits seit 30 Jahren. Und tatsächlich sind sie bereits als Speichermaterialien im Einsatz – auf modernen U-Booten etwa, die bei Tauchfahrt auf flüsterleisen Brennstoffzellenbetrieb umschalten. Das Speichervermögen dieser Verbindungen hält sich mit zwei Gewichtsprozent Wasserstoff in engen Grenzen. Um fünf Kilogramm Wasserstoff zu speichern, benötigt man etwa 250 Kilogramm Metallhydrid. Im U-Boot, das ohnehin reichlich Masse für die Tauchfahrt braucht, ist das Zusatzgewicht durchaus willkommen. Für Autohersteller, die mit Aluminiumkarosserien und Magnesiumblechen um jedes Gramm Gewichtseinsparung kämpfen aber, sind die klassischen Metallhydride völlig indiskutabel.

Felderhoff und Schüth arbeiten deshalb an den neuen komplexen Metallhydriden, in denen sie verschiedene Metalle miteinander kombinieren. „Wir versuchen, Verbindungen der klassisch eingesetzten Leichtmetalle wie etwa Natrium oder Magnesium mit den sogenannten Übergangsmetallen wie etwa Titan herzustellen, die mehr Wasserstoff binden können“, sagt Ferdi Schüth, Direktor der Abteilung Heterogene Katalyse. Damit nimmt das Gewicht der Moleküle kaum zu, während die Wasserstoff-Speicherkapazität deutlich steigt. Das Herstellungsverfahren erscheint verblüffend einfach. Die Forscher verwenden Kugelmühlen. Darin pulverisieren hin- und herschleudernde Kugeln kleine Leichtmetallhydrid-Bröckchen zusammen mit Übergangsmetall-Krümeln. Ist das Pulver fein genug, wandern die Übergangsmetalle langsam in die Leichtmetallhydride ein.

Ob die neu gewonnene Substanz tatsächlich passabel Wasserstoff speichert, erkennen die Forscher schon während des Mahlens mithilfe kleiner robuster Funksensoren in der Mühle. Entsteht ein wirksames Metallhydrid und wird Wasserstoff gebunden, nimmt der Wasserstoffdruck in der Kugelmühle ab. Michael Felderhoff ist es bereits gelungen, komplexe Metallhydride aus Magnesium, Calcium und Aluminium herzustellen, die mehr als neun Gewichtsprozent Wasserstoff speichern. Doch geben die Verbindungen den chemisch fest gebundenen Wasserstoff kaum mehr ab.

Anders als bei der Physisorption spaltet sich das Wasserstoffmolekül bei der chemischen Bindung im Metallhydrid in zwei Ionen auf, die in das Hydrid quasi inkorporiert werden. „Unser Ziel ist es deshalb, instabilere Hydride zu kreieren, die den Wasserstoff weniger fest binden“, sagt Felderhoff. Aber das ist knifflig, denn manche Hydride sind gleich so instabil, dass sie bei Raumtemperatur und -druck direkt wieder zerfallen. Die Mülheimer arbeiten deshalb unter höheren Drücken. „Wir hoffen, komplexe Hydride zu finden, die bei etwa 300 Bar ausreichend Wasserstoff binden.“ 300 Bar setzen so etwas wie eine magische Grenze, denn Autotanks für 300 Bar gibt es seit Langem. Sie sind deutlich billiger als die neueren 700-Bar-Modelle und wären damit derzeit für einen Serieneinsatz im Auto eher denkbar.

Und noch eine Hürde müssen die Metallhydrid-Experten aus dem Weg räumen: Nehmen Metallhydride Wasserstoff auf, gehen die chaotisch umherschwirrenden Wasserstoffatome in einen geordneten und damit energiearmen Zustand über. Dabei entsteht Wärme. Das lässt sich zwar ausnutzen, um den Wasserstoff wieder aus dem Hydrid zu befreien: Man erhitzt das Hydrid einfach, sodass die Reaktion umgekehrt verläuft und das Hydrid in Metall und Wasserstoff zerfällt. Die Wärme, die beim Tanken frei wird, würde das Material aber auf mehrere hundert Grad aufheizen. Ein Fahrzeugtank bräuchte gewaltige Wärmetauscher-Platten, um die Wärme abzuführen. Viel zu schwer. Doch auch das Hitzeproblem hofft Felderhoff mithilfe neuer instabiler Metallhydride in den Griff zu bekommen – wenn Wasserstoffatome nämlich lockerer gebunden sind, wird weniger Bindungsenergie frei. Prototypen von Wasserstoffspeichern mit Metallhydriden hat das Institut für Energie- und Umwelttechnik in Duisburg konstruiert.

Bei der Suche nach dem optimalen Wasserstoff-Fänger arbeiten Felderhoff und Schüth aber auch eng mit dem Forschungszentrum für Alternative Antriebe von General Motors in Mainz-Kastel zusammen. „Wir sind froh über diese Kooperation, immerhin ist die Mülheimer Arbeitsgruppe in Sachen komplexer Metallhydride die herausragendste weltweit“, sagt GM-Projektleiter Ulrich Eberle. Eberle und seine Mitarbeiter treiben derzeit alle drei Speichertechnologien parallel voran – den 700-Bar-Tank, die MOFs und die komplexen Metallhydride. Zudem entwickeln die Autobauer eigene Speichersubstanzen.

Tanken nach dem Vorbild der Lunge

„Mit einem 700-Bar-Tank kommt ein Wasserstofffahrzeug zwar schon heute 500 Kilometer weit – etwa zwei- bis dreimal so weit wie mit Batteriebetrieb“, sagt Eberle. „Unser Ziel ist es aber, die Energiedichte des Tanks mit neuen Techniken weiter zu erhöhen; welche Technik die beste ist, können wir derzeit aber nicht mit Bestimmtheit sagen. GM hat bereits erste Test-Tanks, Demonstratoren, konstruiert, in denen die neuen Materialien geprüft werden. Eberle: „Wir wollen wissen, wie gut und vor allem auch wie schnell die verschiedenen Materialien Wasserstoff aufnehmen und wieder abgeben – und wie oft sie solche Tankzyklen überstehen.“ Dass der Speicher Wasserstoff schnell aufnimmt und wieder abgibt, ist für den Einsatz im Auto ganz entscheidend. Denn niemand möchte wahrscheinlich 15 Minuten warten, bis MOF oder Metallhydrid endlich vollgetankt sind.

Markus Antonietti, Direktor am Max-Planck-Institut für Kolloid- und Grenzflächenforschung in Potsdam-Golm glaubt, dass die Speicherung in Metallhydriden und in den MOFs an dieser Hürde scheitern könnte. Metallhydride müssen den Wasserstoff zunächst chemisch binden. Das dauert einige Zeit. Und für die MOFs gilt: „Wenn man ein Kristall mit einem Gas beladen will, müssen alle Moleküle von außen durch die Poren bis tief ins Innere wandern“, sagt Antonietti. Das limitiert die Geschwindigkeit des Gasaustauschs. Der Chemiker arbeitet deshalb an porösen Materialien, die hierarchisch aufgebaut sind wie die Lunge des Menschen.

Kohlenstoffgerüst aus dem Kochtopf

Zunächst dringt das Gas durch große Öffnungen tief ins Material hinein, wo es dann wie in den Bronchien in immer feinere Verästelungen dringt. Ein solches biomimetisches, der Natur nachempfundenes System, sagt der Forscher, lässt sich innerhalb von Sekunden mit Gas beladen. Welche der Speichertechnologien am Ende das Rennen machen wird, ist natürlich auch für Antonietti offen. Seine porösen Kohlenstoff-Speicher haben jedenfalls den Vorteil, dass sie spottbillig und leicht in Massen herstellbar sind. Antoniettis Rohstoff ist Stroh. Und davon fallen in Deutschland jährlich 20 Millionen Tonnen an. Für die komplexen Metallhydride hingegen muss zunächst noch eine erschwingliche Metallverbindung gefunden werden.

Was Antonietti mit dem Stroh macht, ist Kochen auf hohem Niveau. Mehrere Stunden lang liegt das Stroh in Wasser, das mit 200 Grad brodelt. Zusätze wie etwa Schaumbildner sorgen dafür, dass die Blasen stabil bleiben und nicht wieder in sich zusammenfallen. Heraus kommt ein festes, poröses Kohlenstoffgerüst. Antonietti hat ausgerechnet, dass etwa hundert Kilogramm poröser Kohlenstoff für einen Fahrzeugspeicher reichen müssten. Um damit in Deutschland die jährliche Neuwagenflotte von drei Millionen Fahrzeugen ausstatten, würde das hiesige Stroh spielend reichen.

Ausgereift ist bislang noch keine Technik – weder der biomimetische Kohlenstoff noch die MOFs oder Metallhydride. Doch die Ergebnisse sind beachtlich, und so schließt sich in puncto Wasserstoffspeicher allmählich die Lücke zwischen Wunsch und Wirklichkeit.