Forschungsbericht 2022 - Max-Planck-Institut für Kohlenforschung

Kugelmühlen als katalytische Reaktoren: Die Ammoniaksynthese bei Raumtemperatur und Atmosphärendruck

Max-Planck-Institut für Kohlenforschung, Mülheim an der Ruhr

Viele chemischen Reaktionen von hohem industriellen Interesse laufen bei Raumtemperatur verhältnismäßig langsam ab. Daher ist es meistens erforderlich, bei erhöhten Temperaturen zu arbeiten, was die Reaktionen beschleunigt. Doch auch dies reicht häufig nicht aus; in solchen Fällen werden Katalysatoren eingesetzt, die die Reaktionsgeschwindigkeit noch weiter steigern, oft um mehrere Größenordnungen. Ein bekanntes Beispiel für eine großtechnisch genutzte katalytische Reaktion ist die Ammoniaksynthese, ohne die es vermutlich nicht möglich wäre, die derzeitige Weltbevölkerung von etwa 8 Mrd. Menschen zu ernähren. Die Geschichte der Ammoniaksynthese, so wie sie im Wesentlichen auch heute noch durchgeführt wird, begann um 1910, als Fritz Haber, der spätere Nobelpreisträger und Direktor des MPI für Physikalische Chemie und Elektrochemie in Berlin (heute Fritz-Haber-Institut) theoretisch und experimentell untersuchte, wie sich Stickstoff und Wasserstoff zu Ammoniak (NH3) zusammenführen lassen. Wesentlich dabei waren die Beiträge von Alwin Mittasch, der den bis heute im wesentlichen unveränderten Katalysator entwickelte, und von Carl Bosch (ebenfalls Nobelpreisträger), der die industrielle Umsetzung, vornehmlich die Hochdrucktechnologien, vorantrieb. Die Ammoniaksynthese, heute oft auch Haber-Bosch-Prozess genannt, war noch für einen weiteren Nobelpreis gut: Gerhard Ertl vom Fritz-Haber-Institut der MPG erhielt diesen im Jahre 2007 unter anderem für die Aufklärung der einzelnen Schritte auf atomarer Ebene.

Bis heute läuft diese Synthese weitgehend so ab wie in den Anfangsjahren, wenn es auch zahlreiche Verbesserungen hinsichtlich der Gesamteffizienz gegeben hat. Es werden hohe Temperaturen, 400°C – 500°C, hohe Drucke, 200-300 bar, und ein leistungsfähiger, modifizierter Eisenkatalysator benötigt. Wir haben uns im Rahmen unserer Arbeiten zum Einfluss mechanischer Energie auf chemische Reaktionen, der sogenannten Mechanochemie, gefragt, ob auf diese Weise nicht auch die Ammoniaksynthese unter milderen Bedingungen aus den Elementen gelingen könnte. Dies erwies sich nach vielen Experimenten mit den unterschiedlichsten Katalysatoren schließlich als möglich, wobei der letztlich erfolgreiche Katalysator sehr verwandt mit dem auch technisch genutzten System ist: es handelt sich um Eisenpulver, das mit schweren Alkalimetallen, etwa Rubidium oder Cäsium, modifiziert wird.[i] Im technischen Katalysator nutzt man Verbindungen der Alkalimetalle, da die Metalle selbst zu leicht bei den Reaktionstemperaturen verdampfen und damit aus dem Reaktor ausgetragen werden. Dies stellt jedoch bei Raumtemperatur kein Problem dar, so dass die - auch theoretisch besser geeigneten - Metalle selbst eingesetzt werden können.

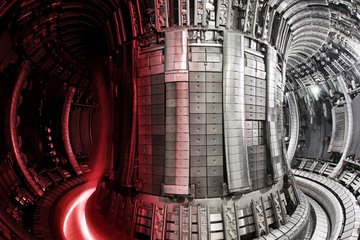

Um die Reaktionen unter mechanischer Aktivierung durchführen zu können, musste eine Kugelmühle – eigentlich nur eine Stahlkapsel, in der mit hoher Frequenz Stahlkugeln und das zu mahlende Pulver, hier der Katalysator, hin und her geschüttelt werden – so umgebaut werden, dass während des Mahlens Gas durch die Mahlkapsel strömen kann, ohne dass das Katalysatorpulver ausgetragen wird. Ein solches System ist in Abbildung 1 gezeigt. Unter optimierten Bedingungen können bei Raumtemperatur und einem Druck von 20 bar Ammoniakkonzentrationen von 0.35 % erreicht werden. Senkt man den Druck auf Atmosphärendruck, so entsteht Ammoniak immer noch in Konzentrationen von etwa 0.1 % - ein Ergebnis, das spektakulär ist, so unscheinbar es auf den ersten Blick aussehen mag, denn es ist über 100 Jahre nicht gelungen, den Haber-Bosch-Prozess mit nennenswerten Ausbeuten bei Raumtemperatur und Atmosphärendruck durchzuführen. Den Luftstickstoff so zu aktivieren, dass er als Ammoniak oder Ammonium für Pflanzen verfügbar wird, schafft unter diesen milden Bedingungen bisher nur die Natur in den Knöllchenbakterien in Symbiose mit Leguminosen, die daher als Stickstoff-Gründünger genutzt werden können.

Bisher ist allerdings noch unbekannt, warum die mechanische Aktivierung den katalytisch aktiven Feststoff so stark aktiviert, dass er die Reaktion um so Vieles stärker beschleunigt als der technische Katalysator. Wir gehen derzeit davon aus, dass sich besonders aktive Defekte in der Oberfläche der Katalysatorpartikel durch die Stöße zwischen Kugeln sowie zwischen Kugeln und Wand bilden. Diese Defekte sind allerdings kurzlebig, so dass während der Reaktion kontinuierlich gemahlen werden muss. Es sind eine Reihe von weitergehenden Untersuchungen in Bearbeitung, um zu überprüfen, ob diese Hypothese richtig ist. Sollten solche hochaktiven Defekte nachgewiesen und charakterisiert werden, könnte man versuchen, diese auch auf andere Weise zu erzeugen und damit auf das technische aufwändige Vermahlen während der Reaktion zu verzichten.

Die Ammoniaksynthese ist aber nicht die einzige katalytische Reaktion, in der die Einwirkung mechanischer Energie zu einer viel schnelleren Geschwindigkeit führt. Bei der Oxidation von Kohlenmonoxid, einer wichtigen Reaktion bei der katalytischen Abgasreinigung, steigt die Geschwindigkeit um etwa das 1000-fache.[ii] Bei der Selektivoxidation von CO in Wasserstoff, wichtig für die Gasreinigung für Anwendungen in der Brennstoffzelle, kann bei Temperaturen von -30°C ein Umsatz von fast 80% erreicht werden, fast ohne dass der wertvolle Wasserstoff ebenfalls oxidiert wird.[iii] Ähnlich hohe Selektivitäten werden bei der Chlorierung von Methan zu Monochlormethan erreicht, was unter konventionellen Bedingungen nicht möglich ist.[iv] Und schließlich ist es mechanokatalytisch möglich, eine Vielzahl unterschiedlicher Polymere und Kohlenstoffmaterialien zu hydrieren, zu Methan und zu anderen kurzkettigen Kohlenwasserstoffen.[v]

Auch wenn wir in Zukunft versuchen werden, weitere spannende Reaktionen mechanokatalytisch durchzuführen, die wirklich interessante Frage ist, was bei derartigen Prozessen auf atomarer Skala passiert, und auf diese Frage werden sich vornehmlich die zukünftigen Arbeiten an diesem Thema richten