Forschungsbericht 2006 - Max-Planck-Institut für Mikrostrukturphysik

Atomlagenabscheidung (ALD)

Experimentelle Abteilung II (Prof. Dr. Ulrich Gösele †)

MPI für Mikrostrukturphysik, Halle (Saale)

Funktionelle Nanostrukturen spielen in der derzeitigen Forschung und Entwicklung eine zunehmend bedeutende Rolle. Im Zuge der rasanten technologischen Entwicklung vorhergegangener Jahre ist beispielsweise eine weitere Leistungssteigerung von vielfältigen Computerprozessoren ohne nanostrukturierte Materialien nicht mehr denkbar. Die bestellbaren Nanostrukturen und –materialien erlauben eine große Zahl an Einsatzstrategien für künftige technologische Prozesse, die teils in der wissenschaftlichen Fachpresse mit mehr oder minder großem Erfolg als Prototypen dargestellt werden.

Die Atomlagenabscheidung (atomic layer deposition – ALD)

Die ALD wurde bereits in den 1970er-Jahren in Finnland entwickelt [1]. Dabei wurde das Ziel verfolgt, eine Methode zur Herstellung von dünnen, elektrolumineszierenden Schichten zu entwickeln. Schon nach relativ kurzer Zeit konnte ein Leuchtbildschirm hergestellt werden, der am Flughafen in Helsinki als Anzeigetafel über mehrere Jahre erfolgreich verwendet wurde. Die ALD war ihrer Zeit jedoch weit voraus. In den 1970ern und 1980ern wurde nicht intensiv über Schichtdicken auf der Nanometerskala nachgedacht. Somit gab es bis in die späten 1990er-Jahre nur wenige Forschergruppen weltweit, die sich überhaupt mit der Weiterentwicklung der Beschichtungsmethode beschäftigten, was sich in der Anzahl wissenschaftlicher Publikationen in diesem Forschungsgebiet widerspiegelt, die über den Zeitraum zwischen den späten 70er- und Mitte der 90er-Jahre bei wenigen hundert pro Jahr konstant blieb. Die technologische Entwicklung der vergangenen Jahre hat die Aufmerksamkeit der Forscher auf diese Beschichtungsmethode, die nahezu optimal für die Herstellung von Nanometer dicken Beschichtungen ist, gelenkt und hat zu einem regelrechten Ansturm von Forschern in dieses Gebiet geführt.

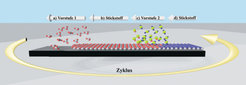

Der ALD-Prozess

Der ALD-Prozess ist ein mehrstufiger Abscheidungsprozess, der im Wesentlichen einer Abscheidung mittels chemischer Gasphasenabscheidung (chemical vapour deposition – CVD) ähnelt. Die CVD beruht auf einer Reaktion zweier reaktiver chemischer Vorstufen in der Gasphase, die sich als Produkt auf einem Substrat abscheiden. Im Falle der ALD wird der Prozess in separate Stufen aufgeteilt (Abb. 1). Dabei wird im ersten Schritt das Substrat der Gasphase einer reaktiven molekularen Vorstufe ausgesetzt, wobei bis zu eine Monolage der Vorstufe auf der Substratoberfläche chemisorbiert. Am konkreten Beispiel einer Abscheidung von Aluminiumoxid kann beispielsweise Trimethylaluminium (TMA) verwendet werden, welches in Gegenwart von Wasser hochreaktiv ist. Im zweiten Schritt wird der Überschuss an Vorstufenmolekülen durch Pumpen entfernt, um eine ungewollte Reaktion in der Gasphase zu verhindern. Man erhält dadurch eine Benetzung des Substrats mit (im Idealfall) einer Monolage TMA. Dieser Schritt ist im Übrigen der wesentliche Unterschied der ALD verglichen mit der CVD. Im nächsten Schritt wird dieses Substrat der Gasphase der zweiten molekularen Vorstufe ausgesetzt, die sofort mit der Monolage der ersten Vorstufe zum Produkt reagiert. Am Beispiel der Abscheidung von Aluminiumoxid wird als Gegenkomponente zum TMA meist Wasserdampf verwendet. Das überschüssige Wasser und die Reaktionsprodukte (hier Methan) werden wiederum durch Pumpen entfernt und ein Abscheidezyklus ist damit abgeschlossen. Diese Prozedur kann entsprechend den gewünschten Filmdicken wiederholt werden, wobei der abgeschiedene Film Schicht für Schicht wächst. Pro Zyklus können dabei je nach Substrat- und Filmbeschaffenheit Schichten zwischen 0.2 und 1.5 Angström Dicke abgeschieden werden, die in der Regel auch auf Substraten mit sehr komplexen Strukturen konform sind. Dadurch ergeben sich im Gegensatz zu anderen Abscheidemethoden Möglichkeiten, Strukturen mit hohen Aspektverhältnissen (lithographisch hergestellte Strukturen und kleine Poren) gleichmäßig über ihre Länge und mit präziser Kontrolle der Schichtdicke (im sub-Angström-Bereich) zu beschichten und dadurch die Materialcharakteristik zu verändern.

Herstellung von Nanoröhrchen mittels ALD

Am Max-Planck-Institut für Mikrostrukturphysik in Halle werden Möglichkeiten untersucht, unter Zuhilfenahme von ALD neue Herstellungsmethoden für Nanoröhrchen zu entwickeln. Dabei werden in erster Linie Nanoobjekte und Strukturen, die schon am MPI etabliert sind, als Template für eine Beschichtung mit anorganischen Materialien verwendet.

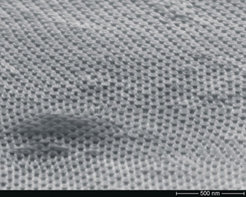

Mit porösem Aluminiumoxid können beispielsweise nach einer Beschichtung regelmäßig angeordnete Nanoröhren aus Titandioxid hergestellt werden (Abb. 2). Die hohe Expertise in der Herstellung von porösem Aluminiumoxid erlaubt es, auf diese Art und Weise Nanoröhren aus einer Vielzahl an Materialien mit sehr präzise kontrollierten Materialdicken und Durchmessern in hoher Ordnung auf einem Aluminiumoxid-Chip herzustellen. Anwendungen solcher Chips sind beispielsweise im Bereich der Sensorik, Filtration, Katalyse oder Optoelektronik denkbar.

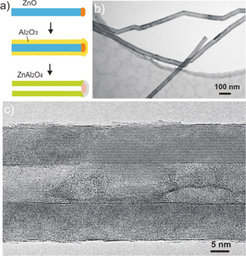

Umgekehrt wurden auch Nanodrähte als Template verwendet. Vor kurzem konnte gezeigt werden, dass nach einer Beschichtung von Nanodrähten mit Aluminiumoxid mittels ALD und anschließender thermischer Behandlung einkristalline Spinell-Nanoröhren hergestellt werden können [2,3]. Im Falle der Verwendung von MgO-Nanodrähten und anschließender Beschichtung mit Al2O3 konnten MgAl2O4 Nanoröhren [2] und im Falle von ZnO entsprechend ZnAl2O3 synthetisiert werden [3]. Während nach der thermischen Behandlung das überschüssige Kernmaterial (MgO) herausgelöst werden musste, hatte sich im Falle von ZnO während der Temperierung zusätzlich eine Diffusion entsprechend des Kirkendall-Effekts eingestellt, wodurch das Kernmaterial (ZnO) von der Hülle konsumiert wurde (Abb. 3).

Beschichtung von biologischen Nanostrukturen

Einige ALD-Prozesse sind so reaktiv, dass sie schon bei Raumtemperatur durchgeführt werden können. Hierzu zählen in erster Linie die Abscheidungen von Al2O3 mit TMA und Wasser, aber auch TiO2 aus Titan-tetraisopropylat und Wasser und einige weitere Oxide, meist Metalloxide. Diese Niedrigtemperatur-ALD-Prozesse sind vor allem für temperturempfindliche Materialien, wie z.B. Polymere oder biologische Moleküle von Bedeutung. Dadurch bieten sich Möglichkeiten, zusätzliche Funktionalitäten in beispielsweise optisch aktive Strukturen, die meist durch lithographische Prozesse aus Polymeren (z.B. Photolacken) hergestellt werden. Im Falle der biologischen Makromoleküle lassen sich die oftmals komplexen Strukturen mit anorganischen Materialien mittels ALD replizieren bzw. die biologischen, chemischen und physikalischen Eigenschaften der Biomoleküle verändern.

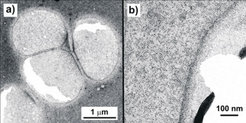

Am MPI in Halle konnte zum ersten Mal gezeigt werden, dass ein ALD-Prozess erfolgreich auf Biomoleküle angewandt werden kann [4]. Dabei wurde das Tabakmosaikvirus, eine biologische Nanoröhre, mit Al2O3 oder TiO2 beschichtet. Auf diese Weise konnte der hohle Innenkanal des Virus mit den Metalloxiden beschichtet und dadurch Nanoröhren mit Innendurchmessern von ca. 1.5 nm und einer Schichtdicke von ca. 1 nm hergestellt werden (Abb. 4).

Eine weitere biologisch-anorganische Hybridstruktur konnte unter Zuhilfenahme von biologischen Nanokugeln (Ferritinmoleküle) hergestellt werden [4]. Dabei wurde eine Schicht von Ferritinmolekülen mit wenigen Nanometern Al2O3 oder TiO2 beschichtet. Dadurch bildete sich ein freistehender Film aus dem Metalloxid, in dem die Biomoleküle eingebettet sind (Abb. 5). Solche Filme können zukünftig beispielsweise in der flexiblen Elektronik Anwendung finden.

Zusammenfassung

Die ALD bietet die Möglichkeit, neuartige Nanostrukturen zu erzeugen und bestehende zu modifizieren. Dabei können sowohl anorganische, als auch (bio)organische Nanostrukturen als Template verwendet werden. Auf diese Weise können zusätzliche physikalische Eigenschaften (z.B. optische Aktivität oder mechanische Stabilität) in bestehende Nanostrukturen eingebracht werden oder auch komplexe biologische Strukturen mit anorganischen Materialien repliziert werden. Die Forschung auf dem Gebiet der Nanostrukturen, erzeugt oder modifiziert mittels ALD, steht jedoch am Anfang und es ist zu erwarten, dass in den folgenden Jahren eine Vielzahl an neuen Nanostrukturen und Materialien mittels ALD erzeugt werden können.