Forschungsbericht 2009 - Max-Planck-Institut für Plasmaphysik

Neue Materialien für extreme Belastungen

ExtreMat – „New Materials for Extreme Environments“ ist in vielfältiger Hinsicht ein extremes Projekt [W1]. Nicht nur stellt es eines der größten Integrierten Projekte im 6. Forschungsrahmenprogramm der Europäischen Union dar, auch verbindet ExtreMat thematisch vier große Anwendungsfelder, die bisher nur wenig gemeinsame Aktivitäten entwickelten. Der Schlüssel für das gemeinsame Engagement von Partnern aus den Bereichen Elektronik, Raumfahrt, Kernfusion und fortgeschrittener Kernspaltung sind die Anforderungen an die verwendeten Materialien. In allen diesen Bereichen sind signifikante Fortschritte nur durch den Einsatz von Werkstoffen möglich, deren Belastungsgrenzen weit über die der gegenwärtig verfügbaren Materialien hinausgehen. Trotz der unterschiedlichen Anwendungsfelder sind die Belastungskriterien der Materialien sehr ähnlich. Dies ermöglichte Synergien in der Materialentwicklung, die zu Fortschritten führten, welche weit über das hinausgehen, was bei parallelen Entwicklungen zu erwarten gewesen wäre. Gemeinsame Forschung und Entwicklung sind damit die Schlüssel für Innovationen im Materialsektor in Anwendungsbereichen, die bisher keine Berührungspunkte aufwiesen.

An ExtreMat nehmen 37 Partner aus zwölf europäischen Staaten teil. Das Budget beträgt etwa 35 Millionen Euro, wovon die EU etwa die Hälfte übernimmt. Das Projekt läuft von Dezember 2004 bis September 2010. Neben Universitäten, Forschungseinrichtungen und -instituten sind 14 Firmen Teil des Konsortiums, von kleinen Unternehmen bis zu Konzernen wie Siemens, EADS und AREVA. Die Beteiligung der Industrie sichert nicht nur die Ausrichtung der Aktivitäten auf Umsetzbarkeit der gewonnenen Erkenntnisse. Die Industriepartner bilden – zusammen mit einigen anderen Partnern – das „Scientific-Industrial Committee (SIC)“. Dieses Gremium steuert projektintern durch regelmäßige Begutachtungen die Arbeiten in den einzelnen Teilbereichen.

Der Bogen der Entwicklungsarbeiten innerhalb ExtreMat begann mit der Zusammenstellung der Anforderungen, die neue Materialien und Komponenten für die jeweiligen Anwendungsfelder erfüllen müssen. Mithilfe der SIC-Mitglieder wurden diese anwendungsbezogenen Anforderungen umgesetzt in Kriterien, die die einzelnen Materialien erfüllen müssen. Diese Materialanforderungen gehen dabei horizontal durch verschiedene Anwendungsfelder und definieren die Ziele für die eigentlichen Materialentwicklungen. In den letzten beiden Projektabschnitten schließlich sollen die neu entwickelten Materialien „industrialisiert“ sowie die umfangreichen Neutronenbestrahlungstest ausgewertet werden. In der „Industrialisierungsphase“ wird gezeigt, dass die im Labormaßstab entwickelten Konzepte auf größere Komponenten und Bauteile skaliert werden können. Hauptsächlich in diesem Projektabschnitt werden auch Konzepte bearbeitet, bei denen mehrere in ExtreMat entwickelte Materialien und Technologien zusammengebracht und in Komponenten integriert werden.

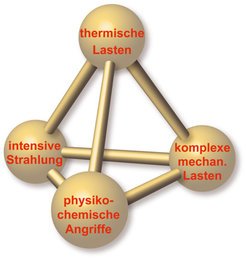

Die Belastungen unter extremen Umgebungsbedingungen, für die Materiallösungen in ExtreMat entwickelt werden, fallen in die Kategorien: Thermische Lasten, intensive Neutronenstrahlung, komplexe mechanische Belastungen sowie physiko-chemische Angriffe (Abb. 1). Je nach Anwendung müssen die Materialien einer oder einer Kombination mehrerer dieser Bedingungen standhalten. So sind zum Beispiel für Materialien, die in Fusionsanlagen an der ersten Wand des Plasmagefäßes eingesetzt werden sollen, alle vier dieser Belastungsarten von Bedeutung: Hohe thermische Belastungen entstehen durch den Energieeintrag durch die schnellen Teilchen aus dem Plasma. Dabei können leicht Oberflächentemperaturen von mehr als 1.000 Grad Celsius erreicht werden. Neutronen entstehen in einem Reaktor aus der Fusionsreaktion D + T → He + n und führen zu Strahlenschäden, die wiederum die mechanischen und thermischen Eigenschaften der Materialien verändern. Durch thermische Belastungszyklen sowie an den Grenzflächen unterschiedlicher Materialien in einer Komponente entstehen komplexe mechanische Lasten, denen durch ein entsprechendes Materialdesign Rechnung getragen werden muss. Schließlich ist die dem Plasma zugewandte Seite atomarem Wasserstoff und anderen schnellen Verunreinigungsatomen aus dem Plasma ausgesetzt, die durch physikalische Prozesse sowie chemische Reaktionen die Wandmaterialien erodieren. Die Materialien einer Wandkomponente in einem Fusionskraftwerk müssen diesen Belastungen Rechnung tragen, um wirtschaftlichen, technischen und sicherheitsrelevanten Kriterien für den Anlagenbetrieb zu genügen.

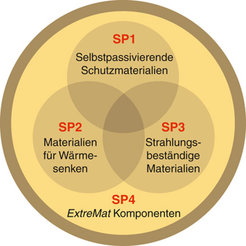

Die in ExtreMat untersuchten Materialklassen definieren gleichzeitig die projektinterne Struktur (Abb. 2). Im Teilprojekt 1 werden selbstpassivierende Schutzmaterialien entwickelt. Dabei liegen die Schwerpunkte auf Kohlenstoff-, Siliziumcarbid- und Refraktärmetall-basierten Stoffsystemen. Daneben fasst dieses Teilprojekt Aktivitäten zusammen, die die Charakterisierung der neuen Schutzmaterialien sowie ihren Test unter den extremen Einsatzbedingungen erlauben. Ein Anwendungsbeispiel für selbstpassivierende Schutzmaterialien für Fusionsreaktoren sind Wolframlegierungen, die als Material für die erste Wand eines Kraftwerks im Störfall die Freisetzung von radioaktiven Wolfram-Isotopen verhindern. Wolfram ist aufgrund seiner physikalischen Eigenschaften bevorzugter Kandidat für die erste Wand [W2]. Sollte bei einem Störfall die Kühlung ausfallen und Luft in das Plasmagefäß eintreten, muss verhindert werden, dass Wolframoxid sublimiert. Dies kann durch Legieren von Wolfram mit Silizium, Chrom und weiteren Bestandteilen erreicht werden.

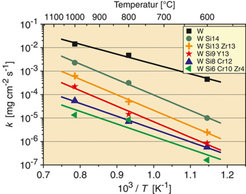

Abbildung 3 zeigt die Oxidationsrate für verschiedene Wolframlegierungen bei Temperaturen zwischen 600 und 1.000 Grad Celsius. Die Bildung eines dünnen Oxidfilms an der Oberfläche verringert die Oxidationsrate k bei Legierungen um mehr als drei Größenordnungen, was eine Freisetzung von Wolfram ausreichend stark unterdrückt. Neben Materialien für Fusionsanwendungen stehen insbesondere selbstpassivierende, pseudoduktile keramische Schutzmaterialien für Raumfahrzeuge sowie keramische Materialien für Höchstleistungsbremsen im Zentrum der Aktivitäten des Teilprojekts 1.

Teilprojekt 2 beschäftigt sich mit der Entwicklung von Materialien für Wärmesenken, im Wesentlichen von Kupfer-basierten Werkstoffen. Ziel sind einerseits Materialien, die ihre guten mechanischen Eigenschaften auch noch bei hohen Temperaturen behalten, bei denen reines Kupfer nicht mehr anwendbar ist. Dies kann durch eine geeignete Faserverstärkung der Kupfermatrix erreicht werden. Die Herausforderung bei einem solchen Kompositwerkstoff ist die Zusammensetzung der Zwischenschicht im Nanometer-Bereich, die die erforderliche mechanische Anbindung der zähen Faser an die duktile Matrix gewährleistet. In einem Fusionskraftwerk werden derartige Materialien benötigt, um den Wärmetransfer von der heißen ersten Wand zu den Kühlstrukturen zu gewährleisten. Dabei muss das Wärmesenken-Material die hohen mechanischen Spannungen aufnehmen, die an der Grenzfläche zwischen plasmabelasteten und wärmeleitenden Materialien auftreten.

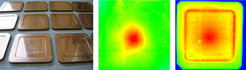

Ein zweiter Schwerpunkt der Aktivitäten liegt auf Wärmesenken-Materialien, die bei niedrigen Einsatztemperaturen eine möglichst hohe Wärmeleitfähigkeit aufweisen. Anwendungsfelder sind Gehäuse für elektronische Hochleistungsbauteile, zum Beispiel moderne Mikroprozessoren, Halbleiterlaser, oder Leistungsregler für Bahnmotoren. Mechanische Spannungen durch Temperaturgradienten führen zu Fehlfunktionen bzw. zur Zerstörung der aktiven Elemente. Die Erhöhung der Wärmeleitfähigkeit wird zum Beispiel durch Beimischen von Diamant zur Metallmatrix erreicht. Wie bei den Hochtemperatur-Wärmesenken ist auch hier ein maßgeschneidertes Interface erforderlich, um den Wärmeübergang zwischen Metall und hochleitfähigem Diamant zu ermöglichen und dessen extreme Wärmeleitfähigkeit auszunutzen. Neben thermischen Analysemethoden – Abbildung 4 zeigt die Wärmeverteilung in einem Mikroprozessor-Gehäuse – werden moderne Methoden wie Synchrotron-Tomographie oder Neutronenbeugung eingesetzt, um die neuartigen Materialien zu charakterisieren.

Die Aktivitäten im Teilprojekt 3 zielen auf strahlungsbeständige Materialien. Hierzu gehört die Entwicklung oxiddispersionsverstärkter ferritischer Stähle, die sich – zum Beispiel nach thermomechanischen Behandlungen – durch verbesserte mechanische Eigenschaften auszeichnen, die Simulation von atomaren Prozessen bei Strahlenschädigungen, d. h. die Entwicklung und Anwendung von Wechselwirkungspotenzialen für Ab-initio-Rechnungen, sowie der Neutronenbestrahlungstest der Materialentwicklungen aus dem gesamten Projekt. Die Bestrahlung im Hochflussreaktor in Petten (Niederlande) bietet vielen der teilnehmenden Partner erstmals die Möglichkeit, ihre Materialien für den Einsatz in Fusions- oder Kernspaltungsanlagen zu testen. Entsprechend aufwendig ist die Vorbereitung: Insgesamt 450 Materialproben müssen so auf die Bestrahlungskapseln verteilt werden, dass die gewünschten Bestrahlungstemperaturen durch die Eigenheizung durch die Neutronen eingehalten werden. Insgesamt zwei Dosisziele – 1 dpa und 3 bis 5 dpa (dpa = displacement per atom) – sowie jeweils zwei Temperaturprofile von 300 bis 900 Grad Celsius werden eingestellt, um die Materialien entsprechend ihrer unterschiedlichen Einsatzziele zu bestrahlen. Sowohl die bestrahlten Proben als auch eine ähnliche Zahl von Referenzproben werden physikalischen und mechanischen Tests unterzogen. Abbildung 5 zeigt eine Auswahl unterschiedlicher Proben, die den jeweils erforderlichen Analysen entsprechend vorbereitet und geformt sind. Aus allen Teilprojekten werden Materialien Neutronen ausgesetzt: selbstpassivierende Graphite, neue Stähle sowie Wärmesenken und Komponenten für Fusionsanwendungen.

Teilprojekt 4 – ExtreMat-Komponenten – umfasst sowohl Aktivitäten, die sich mit neuen Verbindungstechnologien verschiedenartiger Materialien sowie funktionalen Beschichtungen befassen, als auch solche, die Materialien aus den anderen Teilprojekten zu Komponenten zusammenführen. Diese Komponenten werden schließlich in Testkampagnen den realen Einsatzbedingungen unterworfen. Für Komponenten, die für den Einsatz als erste Wand in Fusionsanlagen entworfen sind, sind dies zum Beispiel Wärmeflusstests mit Belastungen bis zu 20 Megawatt pro Quadratmeter. Thermografische Messungen während der Tests geben Aufschluss über Materialfehler oder Delaminationen. Metallografische und mikroskopische Untersuchungen an den belasteten Komponenten ermöglichen die Beschreibung der Versagensmechanismen. So ist es möglich, sowohl die einzelnen Materialien – plasmabelastete oder Wärmesenken-Materialien – als auch die Verbindungstechnologien zu optimieren.

Abbildung 6 zeigt eine Testkomponente, bei der an der Grenzfläche zwischen dem plasma-exponierten Wolfram und dem Kühlkanal, einer Kupferlegierung, ein neu entwickeltes Wärmesenken-Material eingebaut ist, das durch Wolframfasern verstärkt wurde. Dadurch ist es möglich, die thermo-mechanischen Spannungen an der Grenze zwischen Wolfram und Kupferlegierung zu kompensieren. Die Wärmeflusstests an der Komponente zeigen, dass sowohl Wärmeflüsse bis 10 Megawatt pro Quadratmeter als auch zyklische Lasten ohne Materialversagen möglich sind.

Außerdem geht es in diesem Teilprojekt um die Entwicklung von oxidischen Diffusionsbarrieren für Wasserstoffisotope. Dabei wurden erfolgreich Aluminium- und Erbiumoxid (Al2O3 und Er2O3) in sub-Mikrometerschichten entwickelt, die die Wasserstoffpermeation um drei bis vier Großenordnungen absenken. In Zusammenarbeit mit Industriepartnern konnten bereits erfolgreich Rohre mit Er2O3 beschichtet werden.

Neben den wissenschaftlichen und technologischen Ergebnissen des Projekts ExtreMat, die in vielfältigen Veröffentlichungen, in zahlreichen Dissertationen sowie in mehreren Patenten dokumentiert sind, war die integrierte Arbeitsweise ein großer Erfolg. Trotz der großen Zahl an Partnern lief die Kommunikation und Zusammenarbeit in den einzelnen Arbeitspaketen und zwischen den Teilprojekten ausgezeichnet. Nur auf diesem Weg konnten neuentwickelte Materialien mit neuen Füge- und Verbindungstechnologien kombiniert und schließlich unter realen Einsatzbedingungen in spezialisierten Testeinrichtungen charakterisiert werden. Darüber hinaus haben sich neue Zusammenarbeiten, sowohl zwischen Forschungs- als auch mit Industriepartnern, ergeben, die auch über die Projektlaufzeit hinaus Bestand haben werden. Nicht verschwiegen werden soll jedoch, dass der regelmäßige Austausch in halbjährlichen Workshops, die Organisation von Trainingsveranstaltungen sowie der Messeauftritt von ExtreMat mit einem 200 Quadratmeter großen Stand auf der Hannover Messe 2008 nur durch einen hohen projektinternen Organisationsaufwand sowohl beim Koordinator als auch bei den Teilprojekt-Koordinatoren ermöglicht worden ist.