Pillen aus dem 3D-Drucker

Tabletten mit speziellen Formen können Wirkstoffe kontrolliert freisetzen

Tabletten könnten künftig in Formen produziert werden, die an Designobjekte erinnern. Und das wäre keine ästhetische Spielerei, sondern diente dazu, medizinische Wirkstoffe im Körper kontrolliert freizusetzen. Eine Gruppe von Informatikern des Max-Planck-Instituts für Informatik in Saarbrücken und der University of California in Davis hat ein Verfahren entwickelt, bei dem Pillen mit einer Kombination aus Berechnungen und 3D-Druck so hergestellt werden, dass sie sich in Flüssigkeiten in einem gewünschten Zeitverlauf auflösen. Der Ansatz könnte für die pharmazeutische Industrie interessant sein, die sich in letzter Zeit stark auf den 3D-Druck konzentriert hat.

Damit die Behandlung mit einem Medikament erfolgreich ist, muss sich die Wirkstoffkonzentration im Körper auf einem gewünschten Niveau einstellen lassen. Bei einer intravenösen Infusion ist das relativ einfach. Denn dabei lässt sich die Wirkstoffspiegel konstant halten, indem zunächst eine hohe Dosis gegeben wird. Danach werden regelmäßig kleinere Dosen verabreicht , die den einmal erreichten Spiegel aufrechterhalten.

Bei einer Therapie mit Tabletten ist das viel schwieriger. Eine Möglichkeit bestünde darin, Tabletten aus verschiedenen Komponenten zu produzieren, sodass die Pillen an verschiedenen Stellen unterschiedliche Wirkstoffkonzentrationen aufweisen. Solche Tabletten wären aber schwierig herzustellen. Eine praktikablere Möglichkeit könnte sich mit den großen Fortschritten im 3D-Druck eröffnen. Mit dieser Technik lassen sich mit relativ geringem Aufwand komplexe Formen erzeugen, auch Tabletten in vielfältigen Geometrien. So lässt sich nur durch die Pillenform die Freisetzung eines Wirkstoffs steuern, wenn dieser im Trägermaterial gleichmäßig verteilt ist.

Inverses Design für die Tablettenform

Welche Tablettenform einen Wirkstoff während des Auflösens im Verdauungstrakt in einer gewünschten Menge freisetzt und so den notwendigen Wirkstoffspiegel im Körper gewährleistet, ermittelt eine Gruppe um Vahid Babaei, Forschungsgruppenleiter am Max-Planck-Institut für Informatik, und Julian Panetta, Professor an der University of California in Davis, durch mathematische Modellierung und Experimente. Das Team setzt dabei erstmals auf ein inverses Design und die sogenannte Topologieoptimierung. Bei dieser Methode, die für das Design mechanischer Bauteile entwickelt wurde, werden zunächst die Eigenschaften eines Körpers definiert.

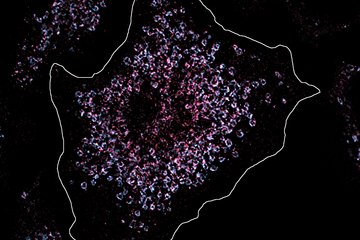

Im Fall der Tabletten legten die Forscher also erst das zeitliche Profil fest, in dem die Pille ihren Wirkstoff freisetzen soll. Dann berechneten sie die Form, die genau dieses Freisetzungsprofil aufweist. Dafür nutzten sie ein Modell, das erfasst, wie sich Körper mit unterschiedlichen Formen in einer Flüssigkeit auflösen. Die berechneten Strukturen erinnern mal an Salzkristalle, mal an Kieselalgen und manchmal sogar an extravagante Designobjekte. Diese Formen druckte das Team nun aus einem wasserlöslichen Material, das im 3D-Druck auch kommerziell verwendet wird. Dass eine Tablette mit einer im Computer modellierten Form einen Wirkstoff tatsächlich ziemlich genau im beabsichtigten zeitlichen Verlauf abgibt, zeigten die Forscher in Experimenten, bei denen sie verschiedene Tabletten in Wasser auflösten und die Konzentration des Stoffs in der Lösung über deren Lichtdurchlässigkeit bestimmten. Damit sich auch Tabletten mit bizarren Formen noch schlucken lassen, könnten sie aus einem weichen Trägermaterial produziert oder mit einer schnelllöslichen Kapsel umhüllt werden.

Optimierung für die Massenproduktion

Das inverse Design ermöglicht es aber nicht nur, die optimale Tabelettenform zu finden, die im Körper einen gewünschten Wirkstoffspiegel einstellt. Es kann auch berücksichtigen, wie der Herstellungsprozess die Wahl der Formen einschränkt. Denn mit dem 3D-Druck ist es zwar relativ einfach, beliebige Strukturen herzustellen, für die Herstellung von Massenprodukten aber nicht wirtschaftlich genug. Die Wissenschaftler können die Bedingungen für das inverse Design jedoch so abwandeln, dass dabei nur Formen berechnet werden, die sich durch Extrusion erzeugen lassen. Bei diesem gängigen industriellen Verfahren wird eine flüssige Masse durch eine Schablone gepresst, die dem Materialstrang eine Form gibt, und erstarrt; anschließend schneidet man den Strang in kürzere Abschnitte. So könnte das inverse Design nicht nur in der Pharmazie zu größerer Formenvielfalt führen, sondern zum Beispiel auch bei der Herstellung von Düngemittel- oder Katalysatorkörpern für die Chemieproduktion.

BS/PH